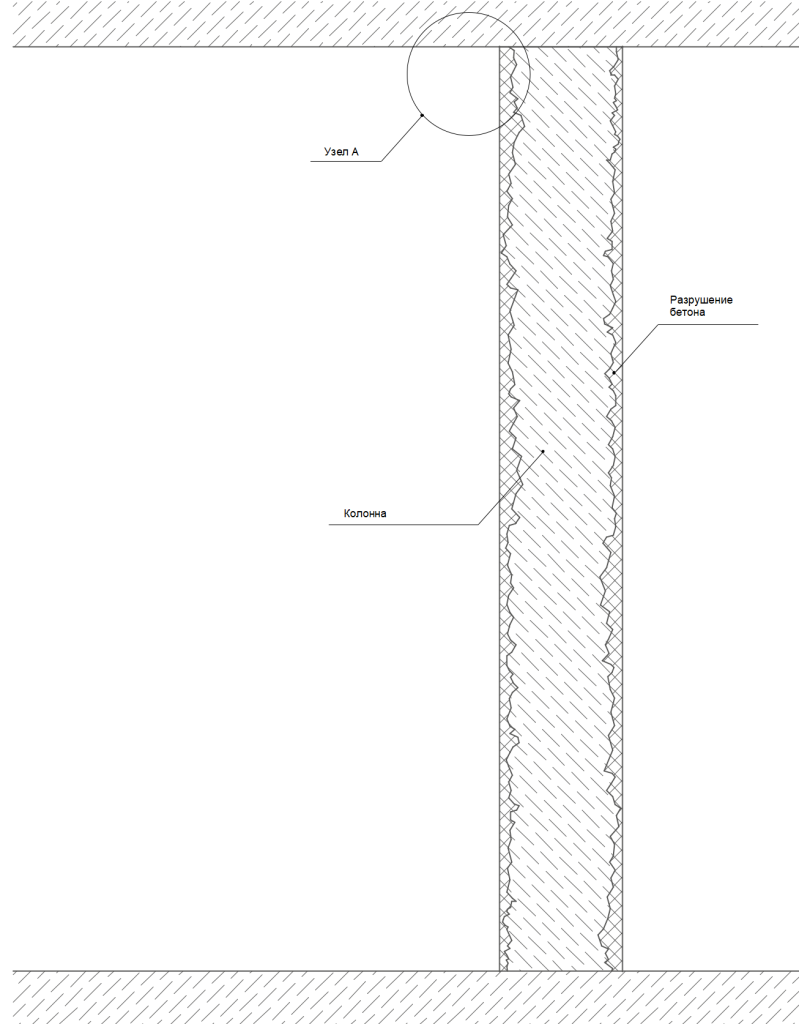

РЕШЕНИЕ 1

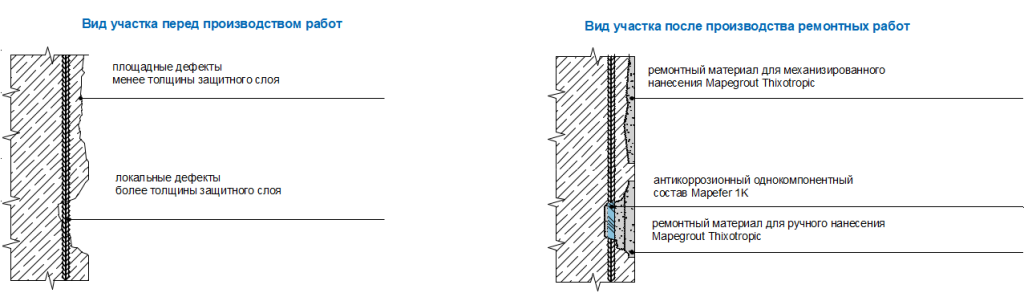

РЕМОНТ ВЕРТИКАЛЬНЫХ НЕСУЩИХ БЕТОННЫХ КОНСТРУКЦИЙ СОСТАВАМИ ТИКСОТРОПНОГО ТИПА

Описание процесса выполнения работ:

-

Производство подготовительных работ.

С помощью отрезной машины выполнить оконтуривание дефектного или разрушенного участка по периметру под прямым углом (90°) к плоскости участка. Глубина пропила должна быть не менее 10 мм, что соответствует минимальной толщине ремонтного состава.Удалить бетон с дефектного участка на глубину 5-10 мм, используя легкий перфоратор, игольчатый пистолет и водоструйную установку. Стенки участка должны быть вертикальными, а основание — ровным и шероховатым. Для обеспечения хорошего сцепления бетонной поверхности необходимо создать шероховатость с углублениями до 5 мм.

Основание очистить от пыли, краски, жира, масел и цементного молочка. Для идеальной очистки рекомендуется применять сжатый воздух компрессора и воду под давлением с использованием водоструйной установки.

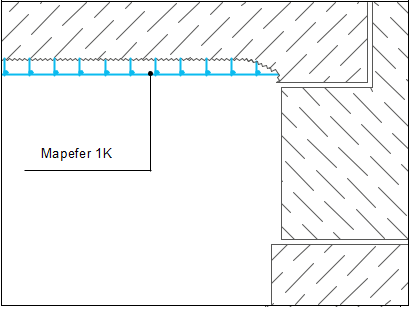

Арматурные стержни очистить от коррозии и ржавчины до чистого металла перед нанесением антикоррозионного состава MAPEFER 1K. Для этого использовать механизированный способ (например, пескоструйный аппарат) с достижением степени очистки Sa 2½ или ручной способ (щетки со стальной щетиной либо щетки-насадки на угловую шлифовальную машину) с достижением степени очистки St 3.

Подготовленную поверхность бетона тщательно увлажнить в течение 30-60 минут перед нанесением ремонтного состава. Увлажнение проводить каждые 10-15 минут, в зависимости от температуры окружающего воздуха. К моменту укладки ремонтного состава основание должно быть влажным, но без избытка воды (излишки удалить губкой или сжатым воздухом).

-

Антикоррозийная защита арматуры.

Смешать антикоррозионный состав MAPEFER 1K с необходимым количеством воды до получения раствора синего цвета, однородной консистенции без комков. Жизнеспособность готового раствора составляет около 60 минут при температуре +20°С.Нанести первый слой MAPEFER 1K кистью. Через 2 часа (но не позднее 24 часов) нанести второй слой. Ремонтные работы с использованием продуктов линии MAPEGROUT можно начинать только после полного высыхания второго слоя MAPEFER 1K (примерно через 6 часов при температуре +20°С).

Для приготовления ремонтной смеси залить в смеситель минимальное количество воды, указанное в технической карте продукта, в зависимости от требуемой консистенции. Включить смеситель и постепенно засыпать сухую смесь. Для правильного смешивания использовать весь мешок ремонтного состава. Перемешать в течение 1-2 минут, пока не исчезнут комки, и смесь не станет однородной, остановить смеситель на 1 минуту, очистить стенки смесителя или емкости от налипших остатков сухой смеси. При необходимости добавить воды (в пределах максимального количества, указанного в технической карте на продукт, включить смеситель и снова перемешать в течение 2-3 минут до получения однородной консистенции).

Ручное нанесение ремонтного состава

Приготовленную ремонтную смесь укладывают на подготовленное основание, толщиной нанесения за один слой от 10 мм до 35 мм, и равномерно распределяют ее по всей площади ремонтируемого участка. Для увеличения толщины наносимого ремонтного состава наносятся дополнительные слои ремонтного состава максимальной рекомендованной толщиной. Время выдержки перед нанесением последующего слоя MAPEGROUT THIXOTROPIC составляет 3-4 часа (при температуре +20°С).

Механизированное нанесение ремонтного состава

Перед началом работ производится пуск и наладка шнекового насоса и смазка шлангов с использованием пусковой смеси.

Для правильного приготовления ремонтной смеси следует залить в механический смеситель принудительного действия требуемое количество воды, необходимое для консистенции смеси, оптимальной для механизированного нанесения на весь объем замешиваемой сухой смеси. Включить смеситель и непрерывно засыпать необходимое количество соответствующей сухой смеси, перемешать в течение 5-6 минут, пока не исчезнут комки, и смесь не станет однородной. При необходимости добавить воды (в пределах максимального количества, указанного в техни ческой карте на материал), включить смеситель и снова перемешать в течение 2-3 минут до получения однородной консистенции.

После перемешивания материал следует переместить в приемный бункер перекачивающего насоса для подачи на ремонтируемую поверхность. Торкретирование ремонтируемого участка рекомендуется начинать с его нижней части. Спиральными движениями распылительного сопла равномерным слоем наносить растворную смесь на поверхность, заполняя полость «полосами» высотой 15-20 см. Сопло при работе следует держать перпендикулярно ремонтируемой поверхности на расстоянии примерно 20-30 см. Минимальная и максимальная толщина слоя ремонтного материала должна соответствовать рекомендациям, указанным в технической карте на продукт. Выравнивание поверхности производят ручным инструментом (мастерок, гладилка, кисть) сразу после укладки смеси. Обработку поверхности теркой можно начинать после того, как состав начал схватываться, примерно через 50-60 минут, когда при нажатии на поверхность рукой пальцы не утопают, а оставляют легкий след.

Уход за отремонтированной поверхностью.

После нанесения состава отремонтированную поверхность рекомендуется защищать от испарения влаги с помощью специального пленкообразующего состава из линейки MAPECURE. В качестве альтернативного варианта поверхность можно укрывать полиэтиленовой пленкой или влажной мешковиной.

РЕШЕНИЕ 2

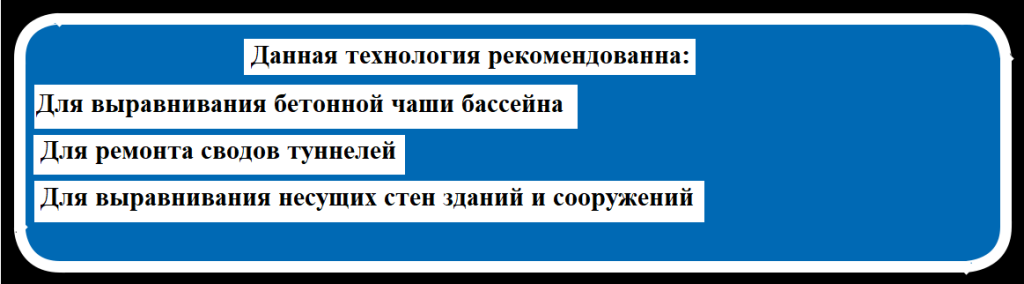

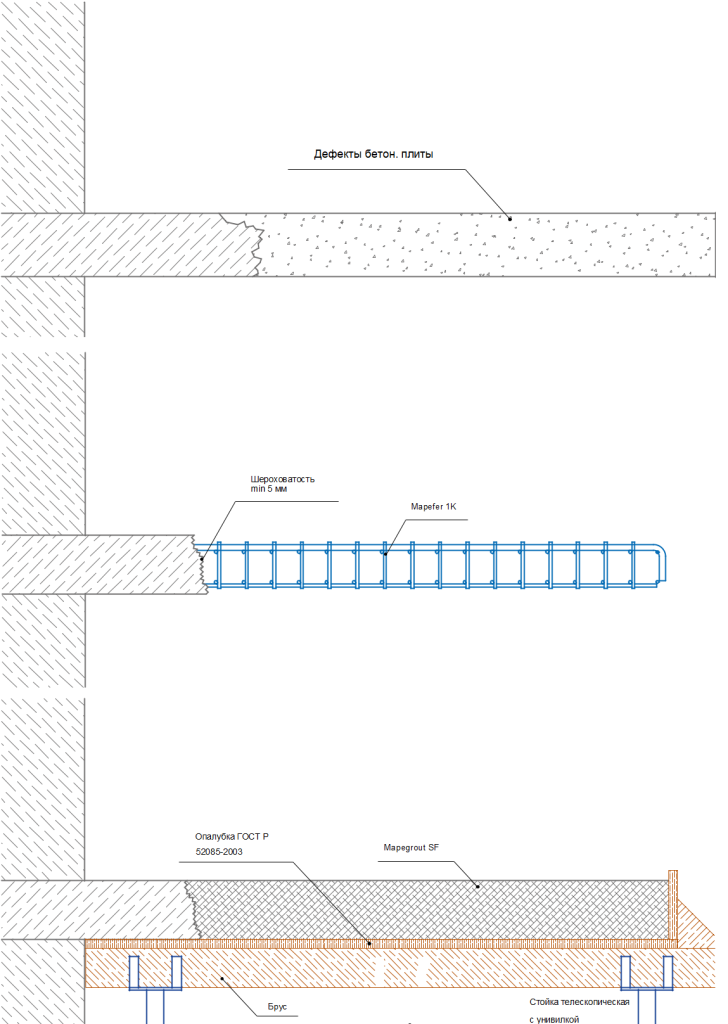

РЕМОНТ ПОТОЛОЧНЫХ БЕТОННЫХ КОНСТРУКЦИЙ

СОСТАВАМИ ТИКСОТРОПНОГО ТИПА

Описание процесса выполнения работ

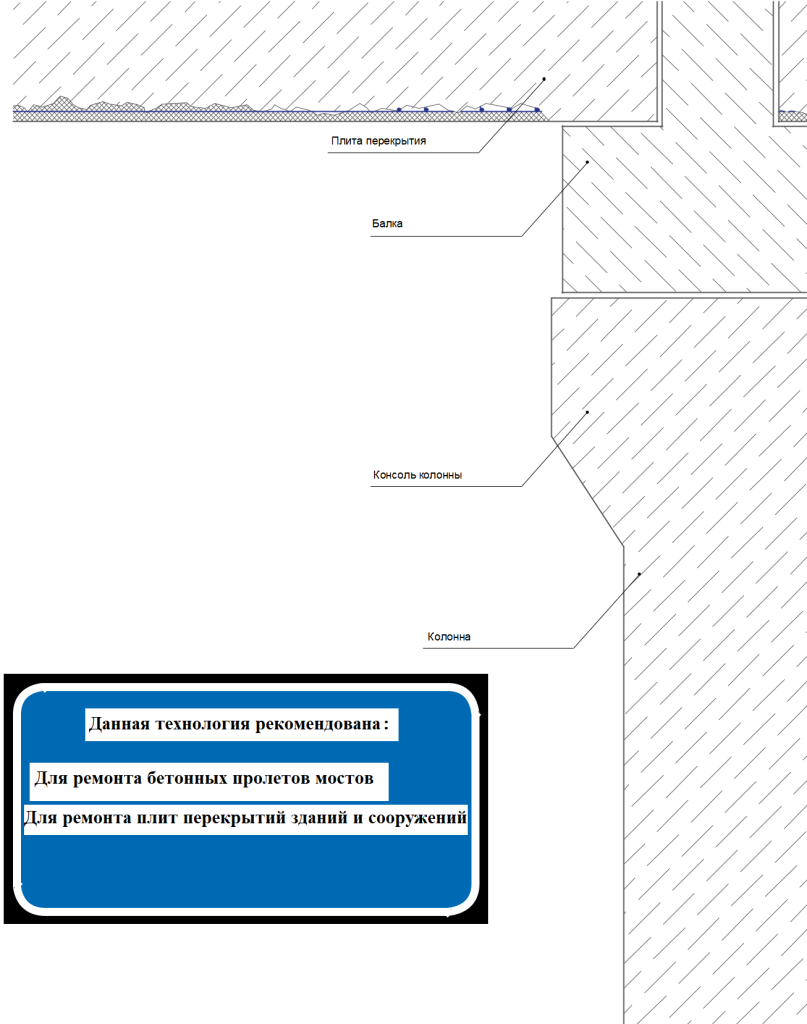

1. Подготовка поверхности.

Производство работ по ремонту потолочных бетонных конструкций начинается с подготовки поверхности. Рыхлый и неуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее 5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ.

2. Антикоррозийная защита арматуры.

Оголенные арматурные стержни необходимо очистить от следов коррозии и защитить методом нанесения специального антикоррозийного состава MAPEFER 1K. Состав наносится в 2 слоя кистью макловицей или щеткой. Второй слой следует наносить через 90-120 минут после нанесения первого, но не позже, чем через 24 часа. Материал наносится по всей поверхности. Общая толщина двух слоев должна составлять не менее 2 мм. Ремонт производится после высыхания антикоррозийного состава, примерно через 6 часов (при температуре окружающей среды +20°С).

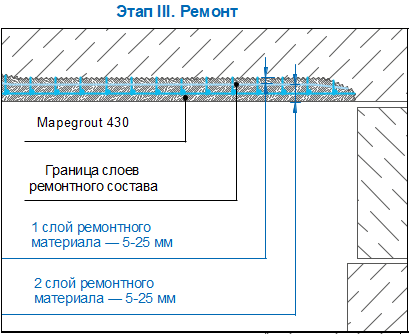

3. Нанесение ремонтного состава.

Нанесение производится на подготовленную и увлажненную поверхность. Выбор материалов MAPEGROUT FAST SET R4 / MAPEGROUT 430 зависит от прочности основания. Их следует наносить кельмой или металлическим шпателем с помощью сильного вдавливания с целью предотвращения образования пустот и пор. Время выдержки перед нанесением последующего слоя или заглаживанием должно составлять около 20 минут для MAPEGROUTFAST-SETR4 и не более 4 часов для MAPEGROUT 430 (при температуре +20°С). Финишный слой заглаживается с помощью деревянной или пластиковой терки. Не допускается смачивание поверхности для упрощения процесса заглаживания! Для снижения усадочных деформаций и создания благоприятных условий твердения материала MAPEI рекомендует использовать водоудерживающий материал MAPECURE SRA, который добавляется в ремонтный состав при смешивании с водой.

4. Уход за отремонтированной поверхностью.

После нанесения состава отремонтированную поверхность рекомендуется защищать от испарения влаги с помощью специального пленкообразующего состава MAPECURE E30. Также поверхность можно укрыть полиэтиленовой пленкой или влажной мешковиной.

РЕШЕНИЕ 3

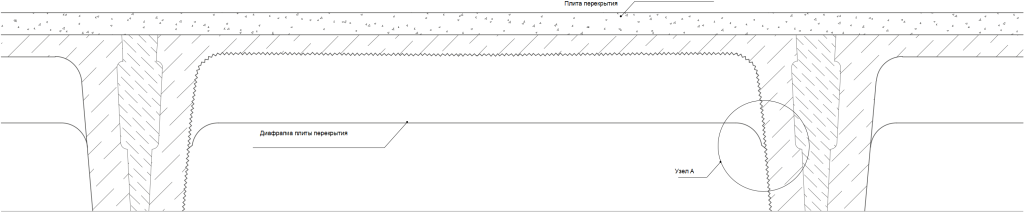

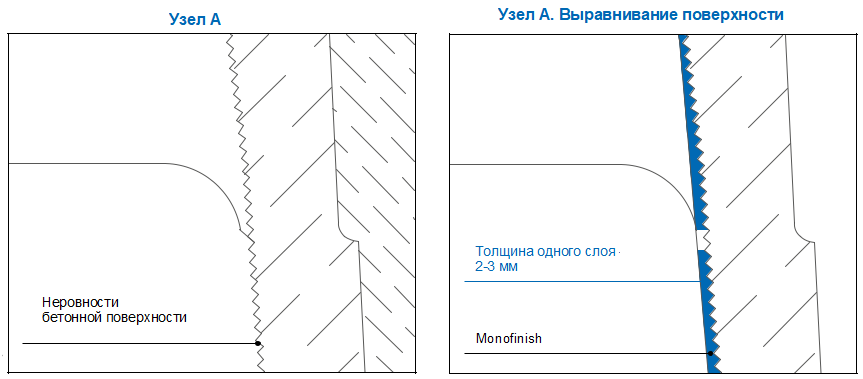

ВЫРАВНИВАНИЕ ПОВЕРХНОСТИ РЕБРИСТОЙ ПЛИТЫ ПЕРЕКРЫТИЯ

Описание процесса выполнения работ

1. Подготовка поверхности.

Производство работ по ремонту потолочных бетонных конструкций начинается с подготовки поверхности. Рыхлый и неуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ.

2. Нанесение выравнивающего состава.

Выбор материалов MONOFINISH, MAPEFINISH, MAPEFINISH HD зависит от прочности и стойкости к истиранию. Их следует производить вручную при помощи шпателя. Толщина одного слоя не должна превышать 2-3 мм. Заглаживание поверхности допускается производить гладким шпателем или влажной губкой через 30 минут после нанесения. Время выдержки перед нанесением следующего слоя недолжно превышать 2 часов. целью обеспечения нормального температурно-влажностного режима поверхность следует увлажнять распылением воды в течение нескольких часов после завершения работ.

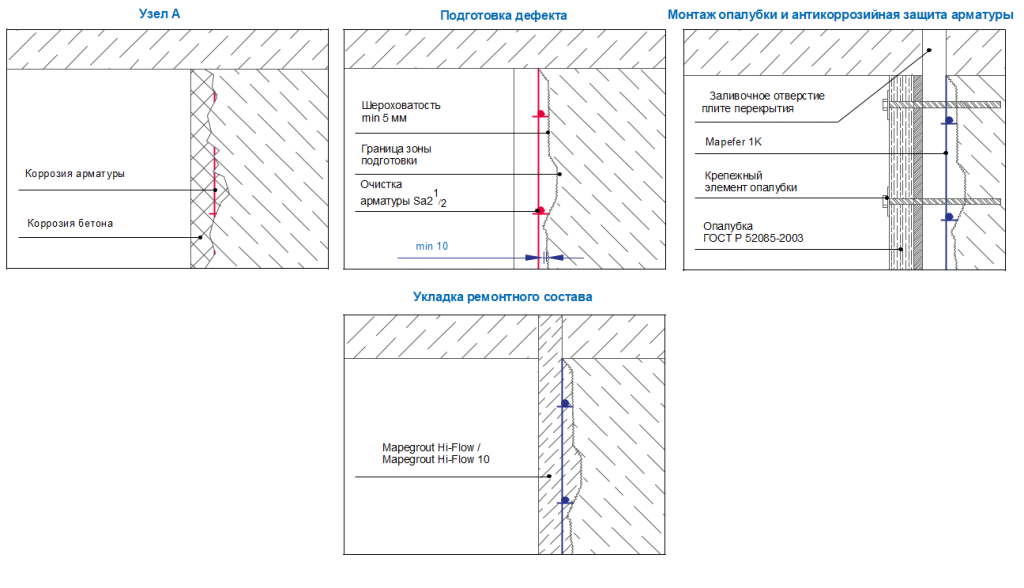

РЕШЕНИЕ 4

РЕМОНТ ВЕРТИКАЛЬНЫХ НЕСУЩИХ КОНСТРУКЦИЙ

МЕТОДОМ УКЛАДКИ РЕМОНТНЫХ СОСТАВОВ В ОПАЛУБКУ

Описание процесса выполнения работ

1. Подготовка поверхности.

Производство работ по ремонту бетонных конструкций начинается с подготовки поверхности. Рыхлый и неуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее 5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ.

2. Подготовка арматуры.

Оголенные арматурные стержни необходимо очистить от следов коррозии и защитить методом нанесения специального антикоррозийного состава MAPEFER 1K. Он наносится в 2 слоя кистью макловицей или щеткой. Второй слой следует наносить через 90 — 120 минут после нанесения первого, но не позже 24 часов. Материал наносится по всей поверхности. Общая толщина двух слоев должна составлять не менее 2 мм. Ремонт производится после высыхания антикоррозийного состава, примерно через 6 часов (при температуре окружающей среды +20°С).

3. Монтаж опалубки.

До начала производства работ по укладке ремонтного состава должен быть произведен монтаж опалубки. Монтаж опалубки следует проводить согласно СП 70.13330.2012 «Несущие и ограждающие конструкции», а также ГОСТ 25346-89 «Единая система допусков и посадок». Опалубка должна удовлетворять требованиям ГОСТ Р 52085-2003 «Опалубка. Общие требования».

Следует обеспечить жесткое крепление опалубки с целью предотвращения ее смещения в процессе укладки полимерцементного материала. Все стыки опалубки необходимо загерметизировать во избежание потерь цементного раствора.

4. Укладка ремонтного состава.

Выбор материалов MAPEGROUT HI-FLOW / MAPEGROUT HI-FLOW 10 зависит от прочности и толщины нанесения. Их следует укладывать в бетонируемую конструкцию горизонтальными слоями одинаковой толщины без разрывов с последовательным направлением укладки во всех слоях. Важно предотвратить защемление воздуха, поэтому укладка смеси допускается только в один литник одновременно. Перерыв в укладке ремонтной смеси не должен превышать сроков схватывания состава (примерно 60 минут, при t=23°С).

РЕШЕНИЕ 5

РЕМОНТ ГОРИЗОНТАЛЬНЫХ КОНСТРУКЦИЙ

СОСТАВАМИ НАЛИВНОГО ТИПА

Описание процесса выполнения работ

1. Подготовка поверхности.

Производство работ по ремонту бетонных конструкций начинается с подготовки поверхности. Рыхлый и неуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее 5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ.

2. Подготовка арматуры.

Оголенные арматурные стержни необходимо очистить от следов коррозии и защитить методом нанесения специального антикоррозийного состава MAPEFER 1K. Он наносится в 2 слоя кистью макловицей или щеткой. Второй слой следует наносить через 90 — 120 минут после нанесения первого, но не позже 24 часов. Материал наносится по всей поверхности. Общая толщина двух слоев должна составлять не менее 2 мм. Ремонт производится после высыхания антикоррозийного состава, примерно через 6 часов (при температуре окружающей среды +20°С).

3. Укладка ремонтного состава.

Выбор материалов MAPEGROUT HI-FLOW / MAPEGROUT HI-FLOW 10 зависит от прочности и диапазона нанесения. Их следует укладывать в бетонируемую конструкцию горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки во всех слоях. Важно предотвратить защемление воздуха, поэтому укладка смеси допускается только с одной стороны. Перерыв в укладке ремонтной смеси не должен превышать сроков схватывания состава (примерно 60 минут, при t=23°С).

Нанесение защитного покрытия (при необходимости). Поверхность конструкции рекомендуется покрывать защитным составом PLANISEAL 88. Наносить состав возможно на подготовленную и насыщенную водой поверхность с помощью кисти или шпателя. При использовании кисти возможно нанести 2-3 слоя PLANISEAL 88, высушивая каждый слой. Промежуток между нанесением слоев зависит от температуры и поглощающей способности основания и находится в диапазоне от 4 до 24 часов.

Свеженанесенный материал следует защищать от дождя, ветра и прямых солнечных лучей в течение 24 часов.

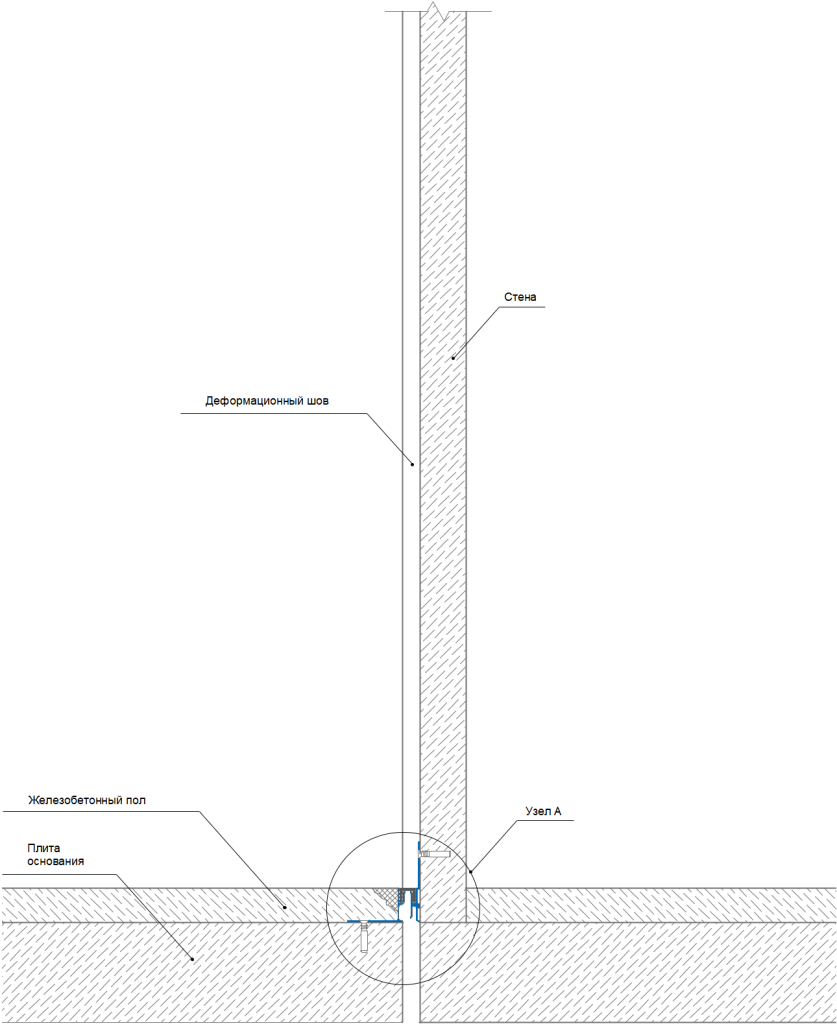

РЕШЕНИЕ 6РЕМОНТ ДЕФОРМАЦИОННЫХ ШВОВ

Описание процесса выполнения работ

1. Подготовка поверхности.

Производство работ по ремонту потолочных бетонных конструкций начинается с подготовки поверхности. Рыхлый инеуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ.

2. Укладка ремонтного состава.

Выбор материалов АРБ 10 / АРБ 10Ф зависит от прочности и степени нагрузки на основание. Их следует укладывать в бетонируемую конструкцию горизонтальными слоями одинаковой толщины без разрывов, с последовательным направлением укладки во всех слоях. Важно предотвратить защемление воздуха, поэтому укладка смеси допускается только с одной стороны. Перерыв в укладке ремонтной смеси не должен превышать сроков схватывания состава (примерно 60 минут, при t=23°С). Выравнивание поверхности производится ручным инструментом (мастерок, гладилка, кисть) сразу после укладки смеси. Обработку поверхности теркой допускается начинать после того, как состав начал схватываться (когда при нажатии на поверхность рукой пальцы не утопают, а оставляют легкий след).

РЕШЕНИЕ 7РЕМОНТ ЖЕЛЕЗОБЕТОННЫХ ПЛИТ БАЛКОНОВ И ЛОДЖИЙ

Описание процесса выполнения работ

![]()

1. Подготовка бетонной поверхности.

Производство работ по ремонту бетонных конструкций начинается с подготовки поверхности. Рыхлый и неуплотненный бетон должен быть расчищен до прочного бетона. Основание должно быть шероховатым (не менее 5 мм), прочным, очищенным от пыли, масел, отслаивающихся частиц и других препятствующих адгезии веществ. Цементный камень в зоне укладки ремонтного состава необходимо полностью удалить до оголения зерен заполнителя. В случае полного оголения арматурного стержня следует обеспечить зазор между ним и поверхностью бетона не менее 20 мм. Кромки дефектного участка следует оконтурить: края вокруг места ремонта должны быть срезаны перпендикулярно поверхности на глубину не менее 50 мм для предотвращения отслаивания ремонтного состава от прилегающего прочного бетона и преждевременного высыхания. Срезы следует также делать шероховатыми для обеспечения механического сцепления между старым бетоном и ремонтным материалом.

2. Подготовка арматуры.

Оголенные арматурные стержни необходимо очистить от следов коррозии, рыхлого бетона и цементно-песчаного молочка. С целью уменьшения влияния вибрации на сцепление арматуры с бетоном при его удалении вокруг арматурных стержней не допускается механическое воздействие на арматуру отбойными молотками или перфораторами. Стальная арматура очищается вручную (металлическими щетками) или пескоструйной обработкой до степени Sa21/2 (ISO 8501-1:2007): при визуальном осмотре поверхность должна выглядеть зачищенной от видимых масляных, жировых пятен и грязи и от большей части окалины, ржавчины, краски и других посторонних веществ. Все остаточные следы заражения должны проявляться только в форме едва заметных пятен и полос.

3. Укладка ремонтного состава.

Выбор материалов MAPEGROUT HI FLOW / MAPEGROUT HI FLOW 10 / MAPEGROUT SF зависит от прочности и толщины нанесения.

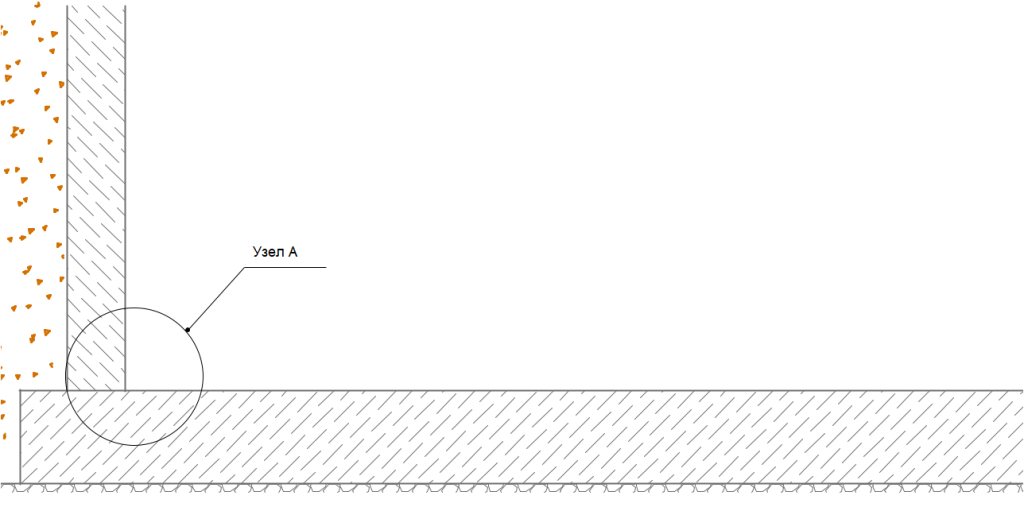

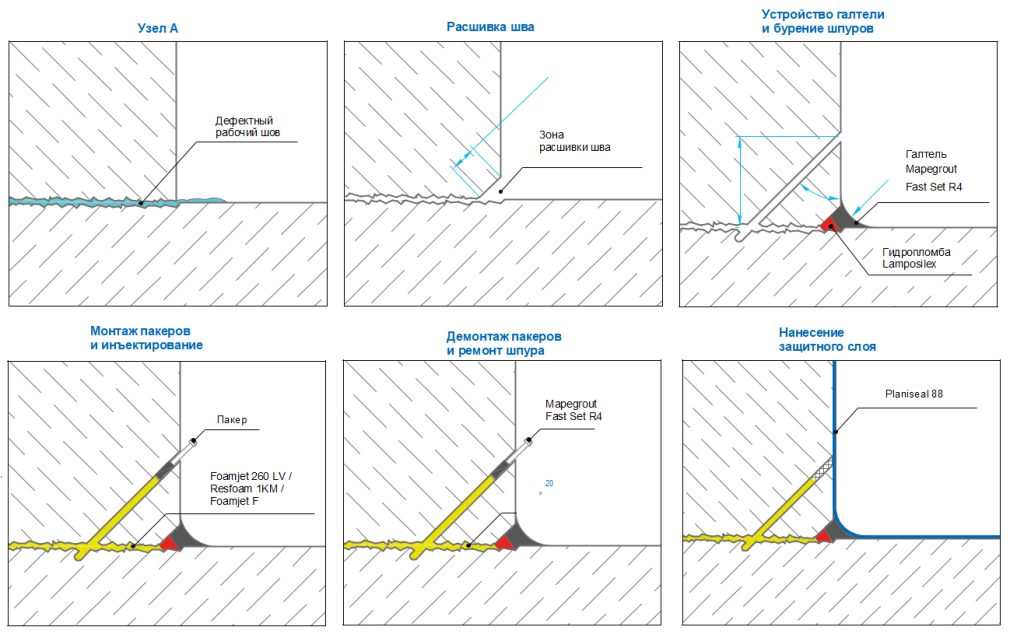

РЕШЕНИЕ 8

РЕМОНТ РАБОЧЕГО ШВА МЕТОДОМ ИНЪЕКТИРОВАНИЯ

Описание процесса выполнения работ

1. Подготовка рабочего шва.

Перед началом работ необходимо произвести подготовку поверхности бетона в зоне ремонта. Устраивается штраба шириной ≈30-40 мм и глубиной не менее 30 мм таким образом, чтобы нижняя часть штрабы находилась в плите пола, а верхняя часть—в конструкции стены.Получившийся канал обеспыливается и зачищается от цементного молочка на ширину ≈5-10 см. Подготовленная поверхность тщательно обеспыливается промышленными пылесосами. Затем необходимо произвести разметку положения шпуров для установки инъекционных пакеров. Инъекционные шпуры пробуриваются с помощью перфоратора с пересечением плоскости рабочего шва под углом ≈45° к поверхности. Высота точки начала бурения шпура должна соответствовать половине толщины стены. Шаг установки пакеров равен примерно 1/2 толщины стены. После бурения шпуры обеспыливаются с помощью промышленного пылесоса.

2. Устройство галтели и монтаж инъекционных пакеров.

В случае наличия активного водопритока в зоне деформационного шва его следует устранить до начала производства работ. С этой целью рекомендуется применять состав LAMPOSILEX. Устройство галтели осуществляется с помощью ремонтного состава MAPEGROUT FAST SET R4. Материал укладывают в штрабу и вдавливают с помощью шпателя для обеспечения адгезии с поверхностью стены и основанием. Пробуренные шпуры устанавливают и закрепляют пакеры. Рекомендуется применять металлические пакеры диаметром от 10 до 16 мм с глубиной заделки 40-60 мм. Время схватывания перед инъектированием — не менее 24 часов.

3. Инъектирование состава.

На следующем этапе производится инъекция составов RESFOAM 1KM / FOAMJET F / FOAMJET 260 LV, выбор которых зависит от степени расширения, начала и завершения отверждения. Их наносят под давлением с помощью одноканального инъекционного насоса. Нагнетание инъекционного состава начинают под давлением 50-100 кПа и доводят ступенями по 50 кПа до максимального. Давление нагнетания контролируется по манометру или по фактическому выходу материала из соседнего пакера. Как только давление в насосе превышает максисмально допустимое, инъекцию в данный пакер следует прекратить, загерметизировать инъектор, на следующий инъектор установить обратный клапан и перейти к нему для дальнейшего инъектирования. Последующие переходы проводятся в том же порядке. Инъектирование производится насосами при постоянном контроле изменения давления и расхода материала. Предельно допустимое давление при нагнетании ремонтных составов устанавливают по формуле: Pmax = (прочность бетона x 10)/3.

4. Демонтаж пакеров и заделка шпуров.

По завершении процесса инъектирования и отверждения инъекционного состава пакеры удаляются. При необходимости допускается срезание выступающих частей с помощью УШМ. Ремонт шпуров следует производить с помощью ремонтного состава MAPEGROUT FAST SET R4. Материал наносят шпателем или рукой в перчатке и тщательно вдавливают в оставшееся после удаления пакеров отверстие. Нанесение защитного покрытия (при необходимости). Поверхность конструкции покрывается защитным составом, например PLANISEAL 88. Раствор наносят на подготовленную и водонасыщенную поверхность кистью или шпателем. Рекомендуется обеспечивать глубокое проникновение смеси в основание, тщательно обрабатывая углы и выкружки. При применении шпателя целесообразно нанести первый слой кистью. Свеженанесенный материал следует защищать от дождя, ветра и прямых солнечных лучей в течение 24 часов. Полные гидравлические нагрузки покрытие готово воспринимать не ранее, чем через 7 дней.

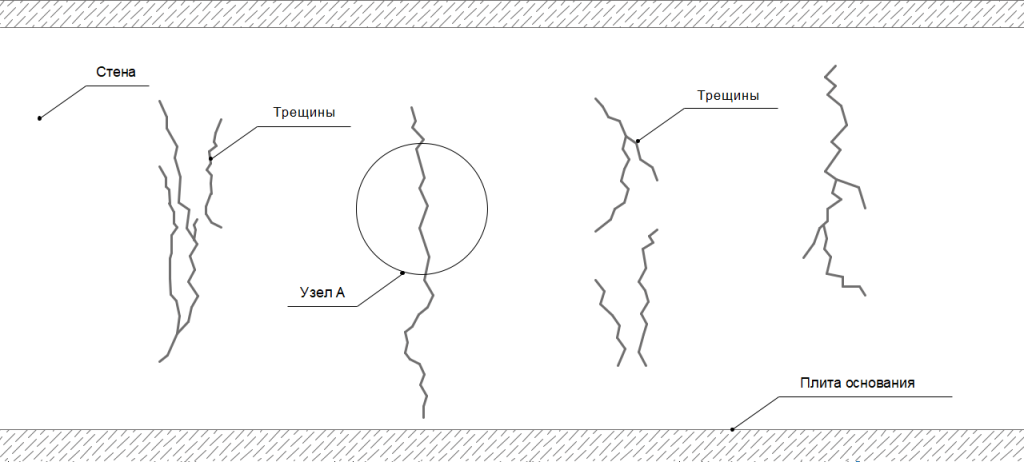

РЕШЕНИЕ 9

РЕМОНТ ТРЕЩИН СТЕНЫ

МЕТОДОМ ИНЪЕКТИРОВАНИЯ

Описание процесса выполнения работ

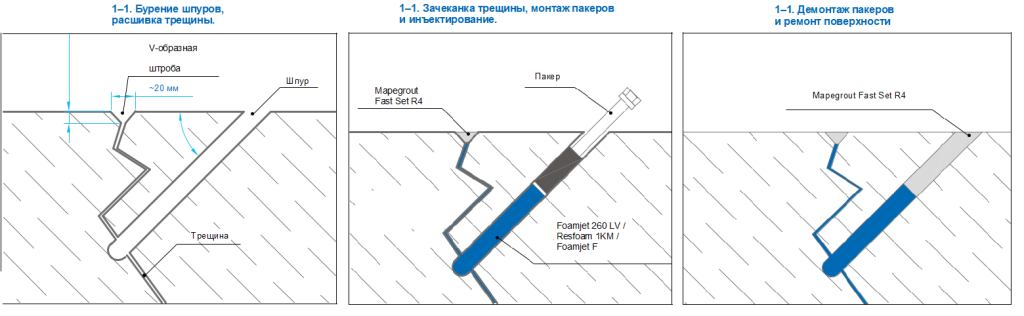

1. Расшивка трещин.

Устье трещины следует расшить с помощью УШМ в виде V-образной штрабы шириной ≈20 мм на глубину 10-12 мм. Лучше использовать УШМ с присоединенным промышленным пылесосом — это снизит загрязнение трещины бетонной пылью.

2. Бурение шпуров.

Разметка производится для установки внутренних (заглубляемых) пакеров. Шпуры пробуриваются с помощью перфоратора с подсечением плоскости трещины под углом ≈45° к поверхности по обе стороны трещины (в шахматном порядке) с шагом 150-250 мм. После бурения шпуры обеспыливаются с помощью промышленного пылесоса.

3. Монтаж инъекционных пакеров и зачеканка трещин.

Пробуренные шпуры устанавливаются и закрепляются пакеры. Рекомендуется применять металлические внутренние пакеры диаметром от 10 до 16 мм с глубиной заделки 40-60 мм. Ремонт устья трещин следует производить с помощью состава MAPEGROUT FAST SET R4. Материал наносят шпателем и тщательно вдавливают. Время схватывания перед инъектированием — не менее 24 часов.

4. Инъектирование состава.

На следующем этапе производится инъекция составов RESFOAM 1KM / FOAMJET F / FOAMJET 260 LV, выбор которых зависит от степени расширения, начала и завершения отверждения. Их наносят под давлением с помощью одноканального инъекционного насоса. Нагнетание инъекционного состава начинают под давлением 50-100 кПа снизу вверх и доводят ступенями по 50 кПа до максимального. Давление нагнетания контролируется по манометру или по фактическому выходу материала из соседнего пакера. Как только давление в насосе превышает максимально допустимое, инъекцию в данный пакер следует прекратить, на следующий пакер установить обратный клапан и перейти к нему для дальнейшего инъектирования. Последующие переходы проводятся в том же порядке. Инъектирование производится насосами при постоянном контроле изменения давления и расхода материала. Предельно допустимое давление при нагнетании ремонтных составов устанавливают по формуле: Pmax = (прочность бетона x 10)/3.

5. Демонтаж пакеров и ремонт поверхности.

![]() По завершении процесса инъектирования и отверждения инъекционного состава инъекторы удаляют. При необходимости допускается срезание выступающих частей с помощью УШМ. Ремонт шпуров следует производить с помощью ремонтного состава, например, MAPEGROUT FAST SET R4. Материал наносят шпателем или рукой в перчатке и тщательно вдавливают.

По завершении процесса инъектирования и отверждения инъекционного состава инъекторы удаляют. При необходимости допускается срезание выступающих частей с помощью УШМ. Ремонт шпуров следует производить с помощью ремонтного состава, например, MAPEGROUT FAST SET R4. Материал наносят шпателем или рукой в перчатке и тщательно вдавливают.

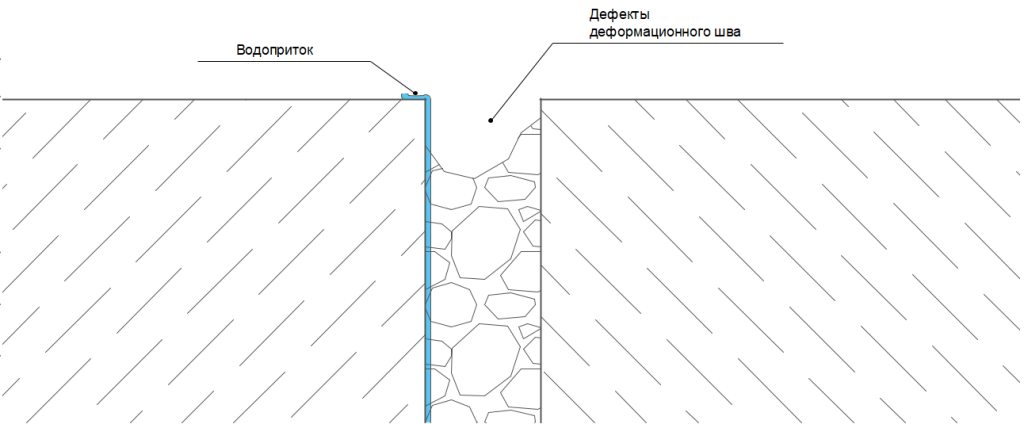

РЕШЕНИЕ 10

РЕМОНТ ДЕФОРМАЦИОННОГО ШВА

МЕТОДОМ ИНЪЕКТИРОВАНИЯ

Описание процесса выполнения работ

1. Подготовка рабочего шва.

Перед началом работ необходимо произвести подготовку поверхности бетона в зоне ремонта. Подготовленная поверхность тщательно обеспыливается промышленными пылесосами. Затем необходимо произвести разметку положения шпуров для установки заглубляемых инъекционных пакеров. Инъекционные шпуры пробуриваются с помощью перфоратора с пересечением плоскости рабочего шва под углом ≈45° к поверхности. Высота точки начала бурения шпура должна соответствовать половине толщины стены. Шаг установки пакеров равен примерно 1/2 толщины стены. После бурения шпуры обеспыливаются с помощью промышленного пылесоса.

2. Устройство галтели и монтаж инъекционных пакеров.

В случае наличия активного водопритока в зоне деформационного шва его следует устранить до начала производства работ. С этой целью рекомендуется применять состав LAMPOSILEX.

Зачеканка штрабы осуществляется с помощью ремонтного соcтава MAPEGROUT THIXOTROPIC. Материал укладывают в штрабу и вдавливают с помощью шпателя для обеспечения адгезии с поверхностью стены. Время схватывания перед инъектированием – не менее 24 часов. Пробуренные шпуры устанавливают и закрепляют пакеры. Рекомендуется применять металлические внутренние пакеры диаметром от 10 до 16 мм с глубиной заделки 40-60 мм.

3. Инъектирование состава.

На следующем этапе производится инъекция составов RESFOAM 1KM / FOAMJET F /FOAMJET 260LV, выбор которых зависит от степени расширения, начала и завершения отверждения. Их наносят под давлением с помощью одноканального инъекционного насоса. Нагнетание инъекционного состава начинают под давлением 50-100 кПа снизу вверх и доводят ступенями по 50 кПа до максимального. Давление нагнетания кон тролируется по манометру или по фактическому выходу материала из соседнего пакера. Как только давление в насосе превышает макисмально допустимое, инъекцию в данный пакер следует прекратить, на следующий пакер установить обратный клапан и перейти к нему для даль нейшего инъектирования. Последующие переходы про водятся в том же порядке. Инъектирование производится насосами при постоянном контроле изменения давления расхода материала. Предельно допустимое давление при нагнетании ремонтных составов устанавливают по формуле: Pmax = (прочность бетона x 10)/3.

4. Демонтаж пакеров и заделка шпуров.

По завершении процесса инъектирования и отверждения инъекционного состава инъекторы удаляются. При необходимости допускается срезание выступающих частей с помощью УШМ. Ремонт шпуров следует производить с помощью ремонтного состава MAPEGROUT FAST SET R4. Материал наносят шпателем или рукой в перчатке и тщательно вдавливают.

5. Монтаж гидроизоляционной ленты.

Перед монтажом следует произвести с помощью шпателя нанесение на бетонную поверхность первого слоя клеевого состава ADESILEX PG4 толщиной 1-2 мм. На свежий слой клеевого состава укладывают ленту MAPEBAND TPE, нетканые стороны которой слегка вдавливают. Важно обеспечить отсутствие пузырьков воздуха и коробления ленты. Если предусматриваются высокие уровни деформации, то MAPEBAND TPE укладывается с напуском в форме перевернутой буквы Ω (омега) внутрь шва. После укладки MAPEBAND TPE наносят второй (укрывной) слой клеевого состава ADESILEX PG4. Укрывной слой следует наносить на еще свежий первый слой для обеспечения целостной структуры клеевого состава. Если далее планируется финишная отделка с заведением покрытия на деформационный шов, произведите обсыпку поверхности клеевого состава кварцевым песком фракцией 0,5 мм. Стыковые швы между двумя лентами MAPEBAND TPE выполняют с нахлестом минимум 5 см и проклеиванием центральной части горячей сваркой или склеиванием при помощи ADESILEX LP.